К.т.н. Селезнева Ю.А., к.т.н. Соколов С.А.

Донецкий национальный университет экономики и торговли

имени М. Туган-Барановского , Украина

К ВОПРОСУ РАЗРАБОТКИ ЕКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПРОДУКТОВ ПИТАНИЯ ВЫСОКИМ ДАВЛЕНИЕМ И УЛЬТРАЗВУКОМ

В последние годы в структуре питания населения Украины отмечаются существенные негативные изменения, связанные со снижением в рационах важнейших нутриентов – витаминов, протеинов. Поэтому одной из первоочередных задач пищевой промышленности становится обеспечение населения высококачественными, полноценными и безопасными продуктами. Основным путём повышения полноценности производимых пищевых продуктов является применение в современной пищевой технологии решений, позволяющих свести к минимуму негативное влияние на нутриенты как отдельных применяемых операций, так и всего технологического процесса. Для этого необходим поиск новых подходов, в основе которых должны лежать фундаментальные исследования в областях пищевой химии, биотехнологии, микробиологии, гигиены питания, что позволит раскрыть сущность процессов, отвечающих за изменение качества продуктов в процессе их производства и последующего хранения. Сегодня существует огромное разнообразие методов обработки жидких и вязкопластичных продуктов с целью повышения сроков их хранения: термическая пастеризация и стерилизация; использование химикатов и консервантов; ультрафильтрация; электрофизические методы обработки (электромагнитная обработка полями высоких и сверхвысоких частот, пастеризация радиацией, ультрафиолетовое излучение, волновая обработка, использование электрических полей низкого и высокого напряжения, использование постоянного и переменного магнитного поля). Каждый из перечисленных выше методов имеет определенную область применения, свои достоинства и недостатки. Международной ассоциацией научных институтов и университетов, сотрудничающих в области безопасности пищевых продуктов ( The Safe Consortium ) которая работает над всеми спектрами проблем, связанных с безопасностью и пищевой ценностью продуктов питания были обсуждены практически все инновационные технологии [1]. Были идентифицированы три главных тренда в исследованиях, касающихся новых технологий. Первый тренд связан с эффективностью технологий относительно микробиологического благополучия продуктов и изучением механизмов инактивации . Второй тренд связан с применением комбинированных технологий, которые могут сочетать в себе всё лучшее из отдельных технологий, но при этом их комбинация снижает присущие им негативные факторы. Третий тренд описывает важность промышленного внедрения этих технологий. При разработке любой новой технологии крайне важно удостовериться, что процесс работает должным образом и что цели процесса достигнуты. Поэтому, внедрение любой новой технологии требует проведения тщательных исследований, для которых необходима разработка методико-экспериментального обеспечения. Разработке экспериментальной установки для исследований комбинированного действия высокого давления до 200 МПа и ультразвука посвящена эта работа.

Принцип работы и назначение устройств высокого давления (УВД)

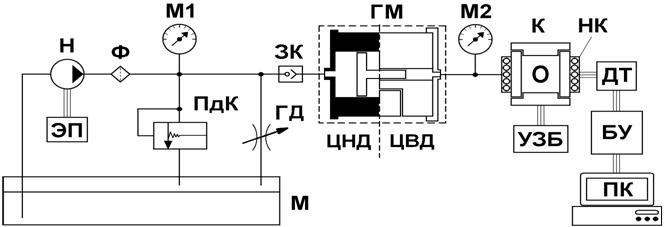

Гидравлическая часть УВД состоит из каналов низкого и высокого давления, связанных между собой жестким поршнемгидравлического мультипликатора (ГМ). Для транспортировки рабочих жидкостей по каналам служат трубопроводы низкого и высокого давления. В канале низкого давления в качестве рабочей жидкости используется индустриальное масло, а в канале высокого давления – жидкость ПЭС-3. Состояние потоков рабочих жидкостей однозначно определяется параметрами и свойствами гидравлических и электромеханических устройств в каналах. Принципиальная схема УВД приведена на рис. 1. На рис. 1 тонкими сплошными одинарными линиями показаны трубопроводы рабочих жидкостей каналов; тонкими сплошными тройными – электрические соединения электромеханических и электронных устройств УВД; пунктирной линией обведены цилиндры низкого и высокого давления гидравлического мультипликатора ГМ.

Рис. 1. Принципиальная схема УВД

На схеме обозначены:

|

Н |

? |

Шестеренчатый масляный насос на 160 атм |

|

ЭП |

? |

Электропривод насоса |

|

Ф |

? |

Фильтр на 10 мкм |

|

М |

– |

Маслосборник |

|

М1 |

? |

Манометр на 160 атм |

|

ПдК |

? |

Предохранительный клапан на 160 атм |

|

ГД |

? |

Гидравлический дроссель |

|

ЗК |

? |

Запорный клапан |

|

ГМ |

? |

Гидравлический мультипликатор с коэфф . мультипликации 20 |

|

ЦНД |

? |

Цилиндр низкого давления |

|

ЦВД |

? |

Цилиндр высокого давления |

|

М2 |

? |

Манометр на 2000 атм |

|

К |

? |

Камера высокого давления |

|

НК |

– |

Цилиндрический нагреватель камеры |

|

О |

? |

Исследуемый образец |

|

УЗБ |

? |

Блок ультразвукового воздействия |

|

ДТ |

? |

Датчики температур |

|

БУ |

? |

Блок управления установкой |

|

ПК |

? |

Персональный компьютер |

Канал низкого давления УВД состоит из: шестеренчатого масляного насоса (Н) с номинальным давлением 160 атм ; электропривода (электродвигателя) (ЭП) мощностью 2 кВт; фильтра на 10 мкм (Ф); маслосборника (М); манометра на 160 атм (М1); предохранительного клапана на 160 атм ( ПдК ); гидравлического дросселя (ГД); запорного клапана (ЗК); канала высокого давления УВД, включающего камеру высокого давления (К) и манометр на 2000 атм (М2).

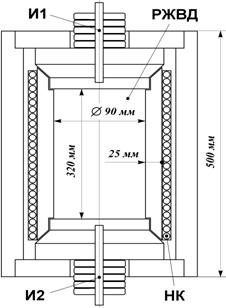

Эскиз камеры высокого давления с ультразвуковыми излучателями и нагревателем представлен на рис. 2.

Рис. 2. Эскиз камеры высокого давления с ультразвуковыми излучателями и нагревателем : И1 – верхний ультразвуковой излучатель, РЖВД – рабочая жидкость высокого давления, И2 – нижний ультразвуковой излучатель, НК – нагреватель камеры

Шестеренчатый масляный насос (Н) предназначен для преобразования механической энергии электропривода (ЭП) в гидравлическую энергию рабочей жидкости низкого давления. В качестве передатчика энергии используется ременная передача. Величина давления РЖНД на выходе из насоса задается скоростью вращения его ведущего ротора, связанного с ротором ЭП. Номинальный режим работы насоса в совокупности обеспечивают, с одной стороны, силовые параметры ЭП и передаточное число ременной передачи, а с другой, кинематическая вязкость и гидравлическая нагрузка в обоих каналах. В номинальном режиме насос работает при номинальной нагрузке и текущее давление РЖНД ( P ) на выходе равно номинальному ( P np , np – « nominal pressure ») P=P np . В этом случае достигается наибольшая длительность срока эксплуатации насоса. При номинальном давлении гидравлическая сила РЖНД имеет величину, достаточную для создания максимального давления РЖВД, действующего непосредственно на образец в камере высокого давления (К). С выхода насоса (Н) РЖНД проходит через фильтр (Ф), служащий для очистки от разнородных твердых частиц размером более 10мкм. Параллельно с фильтром (Ф) соединены стрелочный манометр (М1), предохранительный клапан ( ПдК ), запорный клапан (ЗК) и гидравлический дроссель (ГД). По показаниям манометра (М1) контролируется давление P . В зависимости от суммарного гидравлического сопротивления устройств канала низкого давления, Р может изменяться от минимального ( P min ) до максимального ( P max ). P min является величиной постоянной, которая определяется суммарным наименьшим гидравлическим сопротивлением потоку РЖНД, а P max –величина переменная и зависит от наибольшего гидравлического сопротивления, которое регулируется. При P=P min насос работает с минимальной нагрузкой, практически в режиме холостого хода, а когда P=P max – насос нагружен максимально. Работа насоса при максимальной нагрузке соответствует его номинальному режиму работы и максимальное давление P max на выходе равно P np . Для установки необходимой в эксперименте величины максимального давления РЖНД P max , служит предохранительный клапан ( ПдК ). Принцип его работы основан на уравновешивании силы сжатия запирающей пружины ( F sf , sf – « spring force ») и силы давления РЖНД ( F P ) при текущем давлении P . Когда F P = F sf , гидравлическая сила РЖНД принимает свое максимальное значение F P = F P max и текущее давление равно максимальному P = P max . Настройка предохранительного клапана на P max осуществляется регулировкой силы сжатия запирающей пружины с помощью винтовой пары. Когда текущая сила давления РЖНД в трубопроводе меньше силы сжатия запирающей пружины, предохранительный клапан закрыт. Как только сила давления РЖНД станет больше силы сжатия запирающей пружины, предохранительный клапан открывается, и через него часть рабочей жидкости сбрасывается в маслосборник (М). В результате этого сила давления РЖНД в трубопроводе начинает уменьшаться и, когда она снова станет меньше упругой силы запирающей пружины, предохранительный клапан закрывается. Процесс уравновешивания силы сжатия запирающей пружины и силы давления РЖНД является автоматическим. Запорный клапан (ЗК) может находиться в двух крайних состояниях своего проходного сечения – «открыто» или «закрыто» и предназначен для полного открытия/перекрытия потока рабочей жидкости, поступающей под напором в цилиндр низкого давления (ЦНД) гидравлического мультипликатора (ГМ). В зависимости от состояний ЗК возможны два основных режима работы УВД: при постоянном давлении, когда ЗК находится в состоянии «закрыто»; при переменном давлении, когда ЗК находится в состоянии «открыто». Гидравлический дроссель (ГД) является устройством с регулируемым значением своего проходного сечения и предназначен для изменения суммарного гидравлического сопротивления потоку РЖНД в канале низкого давления. Когда гидравлический дроссель полностью открыт, его проходное сечение принимает наибольшее значение. В этом случае сопротивление потоку РЖНД определяется наименьшим возможным суммарным сопротивлением гидравлических устройств в канале и давление РЖНД на выходе из насоса равно минимальному P=P min . При этом насос перекачивает РЖНД в маслосборник через гидравлический дроссель (работа насоса с минимальной нагрузкой в режиме холостого хода). Когда же гидравлический дроссель полностью закрыт, поток РЖНД через дроссель прекращается. Манометр М2 служит для контролируется величины гидростатического давления, действующего на образец рабочей жидкостью (ПЭС-3) канала высокого давления.

Согласно проведенных нами расчётов максимально возможное давление РЖНД составляет

P

max

=

P

np

=16 МПа, максимальное давление РЖВД (максимальное давление, действующее на образец)

![]() 200 МПа то коэффициент мультипликации m =2000/160=12,5. Однако, для компенсации сил трения прокладок поршней о внутренние поверхности ЦНД и ЦВД, коэффициент мультипликации равен 20. При этом, номинальное давление РЖНД на выходе из насоса может создать давление РЖНД более, чем 200 МПа.

200 МПа то коэффициент мультипликации m =2000/160=12,5. Однако, для компенсации сил трения прокладок поршней о внутренние поверхности ЦНД и ЦВД, коэффициент мультипликации равен 20. При этом, номинальное давление РЖНД на выходе из насоса может создать давление РЖНД более, чем 200 МПа.

Список использованных источников:

1. The Safe Consortium , 2004 [ Web resource] . – Access mode : http://www.research- europe.com/index.php/tag/safe -consortium/