Д. т. н. Петраков Ю. В., Клавак А. М.

Національний технічний університет України «Київський політехнічний інститут»

ФОРМУВАННЯ ЦИФРОВОЇ МОДЕЛІ ЗАГОТОВКИ У ПІДПРОГРАМІ «M&T-CAM» ДЛЯ САМ-СИСТЕМ

Актуальність. Історично склалося, що розробники інтегрованих CAD/CAM-систем найбільше уваги приділяли вдосконаленню алгоритмів побудови траєкторій та розробці нових, прогресивних стратегій оброблення. Але не зважаючи на стрімкий розвиток, як обчислювальної техніки так і верстатів, постійне вдосконалення окремих технологічних параметрів процесу оброблення не гарантує досягнення максимальних показників продуктивності процесу з заданими параметрами якості та точності. Етапом технологічної підготовки, значенням якого нехтували розробники інтегрованих CAD/CAM-систем – є взаємодія інструменту з заготовкою, та пов’язані з нею технологічні параметри: швидкість різання, подача, товщина шару припуску, що зрізається. Здебільшого, заготовка задає межі, в яких виконується генерація траєкторії, а також дозволяє показати користувачеві процес «видалення припуску», але без використання результатів цієї взаємодії. Дана проблема неодноразово висвітлювалася в працях різних наукових шкіл [1], але її рішення провідними CAM-системах поки що ігнорується.

Тому, важливим завданням є врахування геометричних та механічних характеристик заготовки в процесі технологічної підготовки виробництва та створення відповідного механізму реалізації, що дасть змогу розрахувати в процесі моделювання параметри шару, що зрізається, силові залежності при фрезеруванні на токарних обробляючих центрах. Визначені залежності дозволять провести стабілізацію умов оброблення.

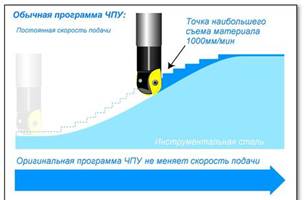

Аналіз проблеми. Розповсюдженим форматом представлення заготовки в CAD/CAM-системах – є універсальний формат представлення 3D деталей – STL (англ. stereolithography ) [2], що використовується для симуляції оброблення, але не приймає участі у процесі розрахунку подач та глибини різання. Здебільшого, в будь-якій CAM-системі, не важливо, який в неї формат представлення, заготовка відіграє допоміжну роль, і тільки в останні роки розробники почали розглядати заготовку в комплексі та з її допомогою оптимізувати режими різання (рис. 1), наприклад Vericut .

Рис. 1. Приклад взаємодії інструменту та заготовки

з оптимізацією параметрів оброблення

Як показала практика застосування подібних систем, шляхом тільки геометричного аналізу процесу, можливе підвищення продуктивності на 10-25%. За результатами досліджень виконаних на кафедрі технології машинобудування НТУУ «КПІ» даний показник досягає 50–70% [3].

Технологічні можливості обладнання з ЧПК дозволили, на сьогоднішній день, поєднувати операції верстатів різних груп, зокрема, до таких відносяться верстати з токарно-фрезерними функціями. Особливої актуальності саме для таких верстатів набуває аналіз продуктивності, її підвищення та оптимізація режимів різання, а це неможливо виконати, згідно розробленої нової концепції на кафедрі технології машинобудування НТУУ «КПІ» [4], без створення програмного модулю для інтегрованої CAD/CAM-системи з паралельним проектуванням, що дозволить провести дослідження взаємодії інструменту з заготовкою та подальшої стабілізації, оптимізації умов оброблення.

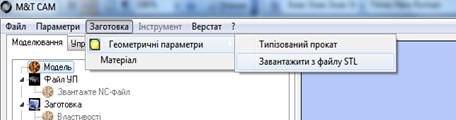

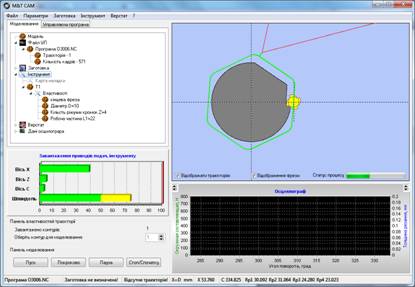

Вирішення проблеми. Для вирішення даної проблеми, а саме: створення універсального механізму формування цифрової моделі заготовки, що в свою чергу дозволить моделювати процес зрізування шару припуску та провести стабілізацію умов оброблення на кафедрі технології машинобудування НТУУ «КПІ» розроблено підпрограму «M&T-CAM» для CAM-систем з токарно-фрезерними операціями (рис. 2).

Рис. 2. Інтерфейс підпрограми «M&T-CAM»

Так як CAD-системи дозволяють експортувати підготовлені моделі фасонних деталей/заготовок, доцільно використовувати універсальні формати 3D-файлів у якості початкових даних. Розповсюдженість та простий синтаксис формату STL визначив тип початкових даних.

Також слід відзначити, що в останні роки формат STL почали використовувати в якості початкових даних для 3D-друку. Результат просторового друку, в залежності від технології його виконання, може бути готовою деталлю чи заготовкою з мінімальним припуском. Таким чином формат STL дозволяє представити будь-яку 3 D деталь/заготовку у вигляді набору з масиву 2D перерізів. Структурно-логічна схема перетворення файлу в цифрову модель для моделювання представлено на рис. 3.

Рис. 3. Структурно-логічна схема побудови цифрової моделі заготовки

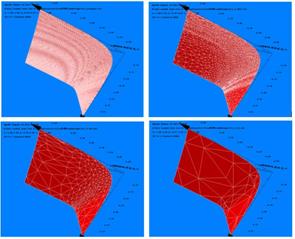

Основним недоліком формату STL – є не висока точність апроксимації (відхилення від аналітичної моделі 0,1- 0,2 мм ) 3D-моделей (рис.4) та великий розмір файлу при описі складних поверхонь з високою точністю. При підвищенні точності (можливо до 0,001мм) моделі ( тесселяції ) збільшується кількість опорних точок моделі, тобто кількість «трикутників».

Рис. 4. Налаштування формату STL, залежність точності та об’єму

Для розробленого ПЗ точність отриманої заготовки є прийнятною, про що свідчить величини допусків для стандартизованих прокатів (IT11–14) та штучних заготовок (IT12–16). А зважаючи на можливості сучасної обчислювальної техніки, об’єм файлу не відіграє суттєвого значення.

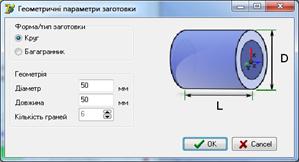

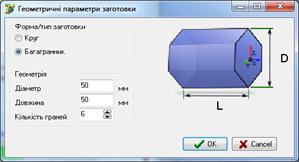

В розробленому інтерфейсі для визначення типу заготовки представлено три варіанта, а саме: типізований прокат круг (рис. 5а) і шестигранник (рис. 5б) та можливість завантаження 3D-моделі в форматі STL (рис. 5в).

|

|

|

|

Рис. 5а. Параметри типізованого прокату – круг |

Рис. 5б. Параметри типізованого прокату – багатогранник |

|

|

|

|

Рис. 5в. Меню завантаження 3D-моделі в форматі STL |

|

В усіх 3-х випадках заготовка представлена у вигляді динамічного масиву інтерпольованого перерізу заготовки з заданим кроком (рис. 6а), на відповідному рівні по координаті Z (рис. 6б), що відповідає осі головного руху для токарно-фрезерних верстатів і визначає орієнтацію заготовки.

|

|

|

|

Рис. 6а. Упорядкований масив після інтерполяції (заготовка з стандартного прокату) |

Рис. 6б. Переріз моделі площиною по координаті Z (без інтерполяції ) |

Укрупнений алгоритм підготовки цифрової моделі заготовки наведено нижче (рис. 7).

Рис. 7. Укрупнений алгоритм формування цифрової моделі заготовки

Таким чином, при виборі заготовки з типізованого прокату на довжині від Z 0 до Z n , тобто на довжині, що відповідає ширині фрезерування, виконується розрахунок координат X і , Y і у відповідності до обраного типу прокату з кроком за кутом, що є постійною величиною. При завантаженні STL-файлу виконується аналіз синтаксису та пошук в межах примітиву – трикутника, координат вершин. Направляючі вектори на даному етапі робіт не представляють особливого значення, тому не приймаються до уваги, також в процесі перебору файлу відсікаються спільні точки для суміжних трикутників, в результаті, інформація з STL представляє собою «хмару» точок, що формують поверхневу цифрову модель.

На наступному кроці виконується розрахунок координат перетину «ребер» трикутників з площиною перерізу Z n (рис. 6б), так як фактично, модель вже не є STL, то перетин площини з «ребром» ведеться шляхом пошуку найближчих до площини точок «справа» та «зліва» (відповідно до системи координат верстату відносно площини перерізу, справа зі знаком «+» відносно площини і зліва зі знаком «-» відносно площини). Результат записується в масив та виконується лінійна інтерполяція замкнутого контуру (перерізу у площині перерізу Z i ), так як початковий масив є нерівномірним, (рис. 6б). Побудована «нова» модель заготовки є вихідними даними для наступного моделювання та дослідження взаємодії інструменту з заготовкою.

Висновок. Розроблена структура даних дозволяє виконувати перерахунок форми заготовки в процесі моделювання шляхом перерахунку координат положення точок, що приймають участь у різанні та видаляти припуск на кожному кроці моделювання, що дає можливість визначати товщину шару припуску, що зрізається. Таким чином, псевдо STL структура даних дозволяє створювати цифрову модель заготовки складної форми. В результаті, підготовлені дані за спеціально розробленим алгоритмом адаптовані до використання у моделюванні процесу зняття припуску на токарно-фрезерних верстатах з ЧПК та відкривають можливості до наступного дослідження силових та динамічних явищ, що виникають при фрезеруванні.

Список використаних джерел:

1. Петраков Ю. В. Пути развития интегрированных CAD/CAM-систем в машиностроении / Ю. В. Петраков // Сучасні технології в машинобудуванні. – Х.: ХНТУ «ХПІ», 2009. – Вип. 3. – С. 160–167.

2. Електронний ресурс. – Режим доступу: http:// www . ru.wikipedia.org/wiki/STL_

3. Петраков Ю. В. Управление 2,5D фрезерованием на станке с ЧПУ при использовании САМ-систем / Ю. В. Петраков , А. М. Клавак , Р. Р. Симута // Прогресивні технології і системи машинобудування: міжнар . зб. наук. праць. – Донецьк, 2012. – Вип. 44. – С. 198–205.

4. Петраков Ю. В. Нова концепція автоматизованого проектування програм для верстатів з ЧПУ / Ю. В. Петраков // Прогресивні технології і системи машинобудування: міжнар . зб. наук. праць. – Донецьк, 2011. – Вип. 42. – С. 238–245.