К. т. н. Шлычков В. И., к. ф. - м. н. Золотарёв А. И.

Уральский федеральный университет, г. Екатеринбург, Российская Федерация

АЛГОРИТМЫ КАЛИБРОВКИ ЛАЗЕРНЫХ

ТРИАНГУЛЯЦИОННЫХ УСТРОЙСТВ

Триангуляционные измерения находят применение при измерении рас-стояний , размеров и формы изделий [1; 2]. Работа триангуляционных измерительных устройств заключается в формировании светового пятна (метки) на контролируемой поверхности, построении оптического изображения метки на фоточувствительной поверхности многоэлементного ПЗС-приемника , считывании и обработке видеосигнала, содержащего информацию о положении видеоимпульса. Способ триангуляционных измерений состоит в выполнении следующей последовательности операций: предварительной калибровки устройства, замеров, статистической обработки результатов замеров. Погрешность измерения определяют ошибки выполнения алгоритмов определения координаты центра видеоимпульса на многоэлементном приемнике [3] и ошибки, возникающие при калибровке измерителей.

В настоящей работе представлены алгоритмы калибровки лазерных триангуляционных устройств и оценки погрешностей калибровки на примере измерения толщины.

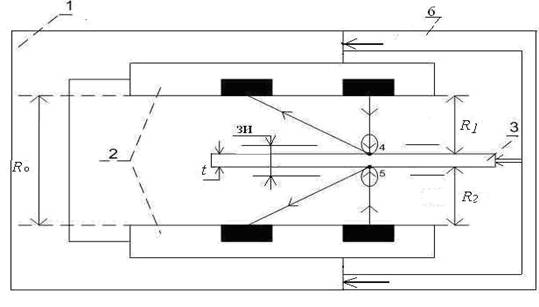

Схема лазерного триангуляционного толщиномера приведена на рис. 1.

Основными узлами являются фотоэлектрические модули 2, которые измеряют расстояние с двух сторон до контролируемого объекта 3 и содержат передающий и приемный узлы, схематически показанные на рис. 1. Световую метку 4 на контролируемой поверхности 3 формирует передающий узел на основе инжекционного лазера. Прием изображения метки на ПЗС-линейку выполняет приемный узел, расположенный под углом 45 ○ к поверхности. Расчеты координат световых меток на ПЗС-линейках , вычисление толщины, регулирование мощности излучения обеспечивает микроконтроллер, который размещен в корпусе 1. Для калибровки на корпусе 1 дополнительно размещается (по направлению стрелок на рис. 1) приспособление 6, которое позволяет устанавливать и c мещать в зоне измерения (ЗИ) специально изготовленные эталоны.

Рис. 1. Схема лазерного триангуляционного толщиномера :

1 – корпус, 2 – фотоэлектрические модули, 3 – контролируемый объект, 4, 5 – световые метки, сформированные лазером, 6 – технологическое приспособление для калибровки, R 0 – расстояние между фотоэлектрическими модулями, R 1 и R 2 – расстояния, измеренные верхним и нижним фотоэлектрическими модулями до контролируемого объекта 3. Основные технические характеристики: зона измерения (ЗИ) 20 мм ; погрешность измерения ~ 10–20 мкм

Рассмотрим способы и алгоритмы калибровки лазерного триангуляционного толщиномера двумя способами: градуировкой фотоэлектрических модулей и градуировкой по эталонам.

Алгоритм калибровки градуировкой фотоэлектрических модулей заключается в следующем.

Для калибровки в зону измерения (рис. 1) помещается эталонный объект 3 с известным значением толщины. Калибровка производится с использованием приспособления 6, позволяющего дискретно смещать эталон толщины 3 от одной границы зоны измерения к другой.

Измерение толщины t производится в соответствии с соотношением

![]() , (1)

, (1)

где:

R o – расстояние между фотоэлектрическими модулями (рис. 1),

R 1 i и R 2 j – значения градуировочных характеристик для 1-го и 2-го фотоэлектрических модулей, определяемые номерами элементов ПЗС-линеек , соответствующими максимуму видеосигнала.

При снятии градуировочных характеристик расстояния от плоскостей фотоэлектрических модулей до плоскостей эталонного объекта задавались с шагом в 1 мм . Полученные градуировочные характеристики приведены на рис. 2 .

Рис. 2. Градуировочные характеристики

Аналитические зависимости

для

приведенных на рис. 2 эмпирических зависимостей между расстояниями

![]() ,

,

![]() до измеряемого предмета и номерами элементов ПЗС-линеек

n

1

i

,

n

2

j

можно записать как

до измеряемого предмета и номерами элементов ПЗС-линеек

n

1

i

,

n

2

j

можно записать как

![]() , (3)

, (3)

![]() . (4)

. (4)

Значения угловых коэффициентов k 1 , k 2 и свободных членов b 1 , b 2 установим, применяя метод наименьших квадратов [4]:

,

,

,

(5)

,

(5)

где:

N – число замеров при снятии градуировочных характеристик,

n 1 s , n 2 s – номер a элементов ПЗС-линеек при замерах,

R 1 s , R 2 s – расстояния по градуировочным характеристикам при замерах,

,

,

![]() ,

,

,

,

,

,

![]()

![]()

![]() ,

,

![]()

![]()

![]() . (6)

. (6)

По результатам калибровки опытного образца толщиномера были получены следующие численные значения: k 1 = (-5,909±0,008) . 10 - 3 мм , b 1 = (106,28±0,02) мм, k 2 = (-5,884±0,009) 10 - 3 мм , b 2 = (99,59±0,02) мм.

Подстановка численных значений k 1 , b 1 , k 2, b 2 в формулы (3), (4) и вычисление по формуле (1) дают требуемый результат измерения толщины образца t .

Алгоритм калибровки по эталонам реализуется следующим образом.

Для калибровки в зону измерения, положение которой определяет конструкция калибровочного устройства 6, схематически приведенного на рис. 1, последовательно устанавливаются эталоны с максимальной t max и минимальной t min толщиной или последовательно n эталонов толщиной от t max до t min . Значения t max и t min соответствуют границам диапазона измерений толщиномера .

Для случая двух эталонов с толщинами t max и t min измерение толщины образца t производится в соответствии с соотношением

![]() , (7)

, (7)

где:

, Σ[ t

max

] и S [

t

min

] – суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов с фотоприемников для эталонов толщин

t

max

и

t

min

,

, Σ[ t

max

] и S [

t

min

] – суммы номеров элементов, соответствующих начальной и конечной границам видеоимпульсов с фотоприемников для эталонов толщин

t

max

и

t

min

,

![]() – статистическая по результатам серии замеров оценка суммы Σ = Σ

1

+ Σ

2

, где Σ

1

= N

1

+ N

2

– c умма номеров элементов, которые соответствуют начальной О

1

и конечной О

2

границам видеоимпульса, полученного при считывании видеосигнала от верхней поверхности эталона (см. рис. 3), аналогично Σ

2

= N

3

+ N

4

– сумма номеров элементов, которые соответствуют начальной

и конечной границам видеоимпульса, полученного при считывании видеосигнала от нижней поверхности эталона,

b

=

t

max

–

– статистическая по результатам серии замеров оценка суммы Σ = Σ

1

+ Σ

2

, где Σ

1

= N

1

+ N

2

– c умма номеров элементов, которые соответствуют начальной О

1

и конечной О

2

границам видеоимпульса, полученного при считывании видеосигнала от верхней поверхности эталона (см. рис. 3), аналогично Σ

2

= N

3

+ N

4

– сумма номеров элементов, которые соответствуют начальной

и конечной границам видеоимпульса, полученного при считывании видеосигнала от нижней поверхности эталона,

b

=

t

max

–

![]() S [

t

max

] =

t

min

–

S [

t

max

] =

t

min

–

![]() S [

t

min

] .

S [

t

min

] .

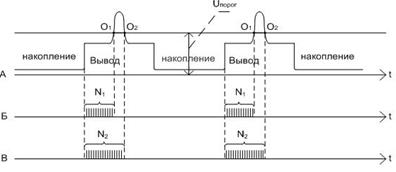

Рис. 3 :

А – видеосигнал, считываемый с ПЗС-линейки верхнего фотоэлектрического модуля; U

порог

– пороговый уровень, выделяющий информационную составляющую в видеосигнале о положении световой метки, сформированной передающим устройством, расположенным в верхнем фотоэлектрическим модуле;

![]() и

и

![]() – границы видеоимпульса . Б и В – элементы ПЗС-линейки , соответствующие

– границы видеоимпульса . Б и В – элементы ПЗС-линейки , соответствующие

![]() и

и

![]()

Для случая калибровки

![]() по

n

эталонам с толщиной, изменяющейся от

t

max

до

t

min

,

экспериментальная градуировочная характеристика, как зависимость суммы

n

1

i

+

n

2

j

номеров элементов ПЗС-линеек , соответствующих максимумам видеосигналов верхнего и нижнего фотоприемных трактов, от эталонной толщины, приведена на рис. 4.

по

n

эталонам с толщиной, изменяющейся от

t

max

до

t

min

,

экспериментальная градуировочная характеристика, как зависимость суммы

n

1

i

+

n

2

j

номеров элементов ПЗС-линеек , соответствующих максимумам видеосигналов верхнего и нижнего фотоприемных трактов, от эталонной толщины, приведена на рис. 4.

Рис. 4. Градуировочная характеристика

Для расчета углового коэффициента k и смещения b использовались приведенные выше соотношения (5), (6) метода наименьших квадратов. На опытном образце толщинометра при калибровке по 8 эталонам толщинами от 1,2 мм до 5,8 мм получены значения k = (6,03±0,05). 10 - 3 мм , b = (-27,18±0,26) мм.

Сравнивая представленные на рис. 2 и рис. 4 результаты калибровки лазерного толщиномера способами градуировки фотоэлектрических модулей и калибровки по эталонам, можно видеть некоторый разброс в экспериментальных точках для способа по эталонам. Рассчитанные значения угловых коэффициентов k и смещений b для разных способов сведены в табл. 1.

Таблица 1. Калибровочные коэффициенты

|

Способ калибровки |

Градуировка модулей |

По эталонам |

|

Угловой коэффициент k |

(-5,909 ± 0,008).10 -3 (-5,884 ± 0,009).10 -3 |

(6,03 ± 0,05). 10 -3 |

|

Смещение b |

b 1 = (106,28 ± 0,02) b 2 = (99,59 ± 0,02) |

b = (-27,18 ± 0,26)

|

Из данных табл. 1 следует, что погрешность измерения лазерным толщиномером при его калибровке способом градуировки фотоэлектрических модулей на порядок меньше, чем для способа калибровки по эталонам.

Реальные погрешности измерения прибором, откалиброванным способом градуировки фотоэлектрических модулей, толщин эталонных образцов составили ~10-20 мкм.

Список использованных источников:

1. Чугуй Ю. В. Информационные, оптические и лазерные технологии / Ю. В. Чугуй // Автометрия. – 1977. – № 4. – С. 3–15.

2. Патент РФ № 2419068. Способ измерения толщины и устройство для его осуществления. МПК. G 01 B 11/06 / В. И. Шлычков, А. У. Кислицын . – Опубл . 20.05.2011. – Бюл . № 14.

3. Шлычков В. И. Исследование точностных характеристик алгоритмов измерения координат в триангуляционных устройствах / В. И. Шлычков // Оптический журнал. –2005. – № 6. – С. 74–76.

4. Зайдель А. Н. Ошибки измерения физических величин / А. Н. Зайдель . – Л.: Наука, 1974.