Кузнецов О.

А.

Донецкий национальный технический университет, Украина

МИКРО-ЗАВОД – НОВАЯ КОНЦЕПЦИЯ В МЕТАЛЛУРГИИ

Данная статья носит информационный характер с обзором

перспектив строительства микро-заводов, актуальность заключается в

необходимости перехода на ресурсо- и энергосберегающее производство, с целью

экономической и экологическойпреимуществ.

Микро-завод ‒ сверхкомпактное предприятие с очень

низкими производственными расходами, позволяет совместить технологические операции

выплавки, литья и прокатки металла при получении плоской стальной продукции

(тонкого листа). В 2009 г. в

Аризоне запущен небольшой микро-завод производительностью 350 тыс. т

в год на основе новой ресурсосберегающей технологии. Производствона нем дешевле

на $40-50 за тонну готовой продукции, даже в сравнении с мини-заводами.

Компактное оборудование, небольшие площади и рекордные сроки строительства

обеспечивают инвестиционную привлекательность завода нового типа [1].

Капитальные затраты на

строительство составляют до $70 млн, а срок окупаемости – от 2

до 6 лет.

В основе современной концепции

металлургического микро-завода лежит реализация конечных стадий цикла

производства металлопродукции - получение жидкой стали, а затем стальной

заготовки с минимальными для данного региона энергетическими и экологическими

издержками (рис. 1).

Рис. 1. Технологический маршрут микро-завода.

В

состав микро-заводавходит

следующее технологическое оборудование:

– дуговаясталеплавильная печь (ДСП);

– агрегаты внепечного рафинирования стали (УКП, и/или

вакууматор);

– машина непрерывного литья заготовки (МНЛЗ) [2].

Дуговая сталеплавильная печь – печь, в которой теплота

электрической энергии (дуги) служит для выплавки полупродукта (стали). Далее эту сталь

доводят до требуемого химического состава и температуры на участке внепечной

обработки.

Участок

внепечной обработки стали CASTRIP включает в себя вакуумный дегазатор (VD/VOD) и

агрегатковш-печь (LMF).

Контроль содержания растворимыхгазов, водорода и азота очень важен, так каких

высокое содержание может основательно снизить степень теплоотвода, что оказывает

негативное влияние на литейные свойства разливаемой стали. Последующая обработка

стали в установке LMF обеспечивает оптимальный химический состав стали и температуру

ее разливки. После обработки стали на установке LMF ковш направляется на

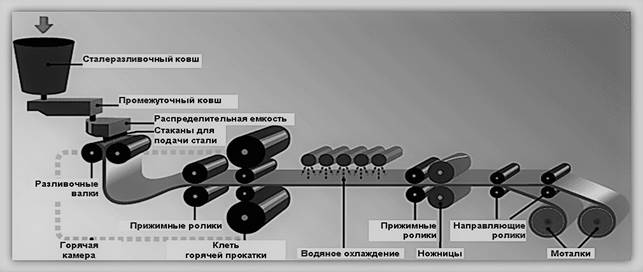

разливку (рис. 3).

Жидкую сталь из ковша переливают в промежуточный ковш, а

затем в промежуточное устройство меньшего размера, откудаперетекает в

кристаллизатор через специальные сопла, расположенные между разливочными

валками. Далее из разливочных валков образующаяся полоса попадает в камеру с

контролируемой атмосферой («горячая камера»), что позволяетснизить вероятность

образования окалины. Следующим этапом полоса поступает на тянущие валки,

контролирующие заданное направление, которые в сочетании с тянущими валками,

установленными после зоны охлаждения, обеспечивают необходимое натяжение полосы

во время прокатки.

Установленная в линии одна клеть горячей прокатки может достигать

до 50 % обжатия. После обжатия полоса проходит зону водяного охлаждения,

обрезается ножницами и сматывается в рулоны на одной из двух существующих на

установке CASTRIP моталок.

Микро-заводы нового поколения

экологически более чистые, потребляют в 3-5 раз меньше электроэнергии, имеютв

50-150 раз меньше массу оборудования, занимают несравнимо меньшуюплощадь, чем

традиционные производства полного цикла.

В конструктивном плане главной

особенностью современной концепции микро-завода служитналичие новых

технологических процессов и агрегатов, впервые освоенных и адаптированных

непосредственно для развития такого рода предприятий, а также высокая степень

их функциональной совместимости между собой в одном технологическом цикле.

CASTRIPNucor (США), BHP

(Австралия) и IHI (Япония), создали революционную технологию на основе

концепцииГенри Бессемера, создали новое поколение мини-завода по производству

полосы [3]. Суть революции заключается в том, что полосу получают

сразу из жидкого расплава, тем самым исключивбольшое количество ненужногооборудования,

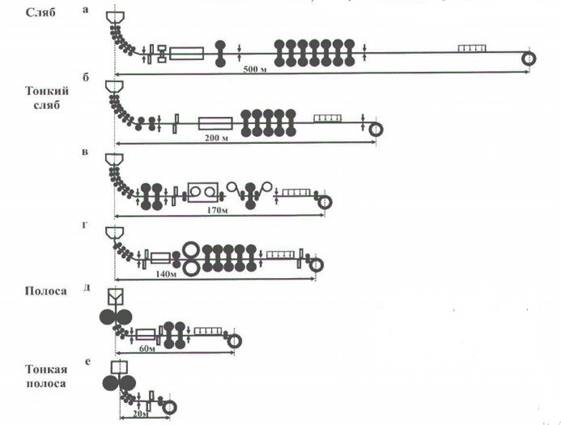

заметно уменьшив производственную линию (рис. 2).

Исключение ряда промежуточных нагревов и сокращение общего времени

нагревания уменьшают выброс вредных газов (на 1 т стали): СO2 – в 7

раз (от 185 до

Технологическая схема получения тонкого листа с использованием

двухвалковых МНЛЗ (CASTRIP) имеет значительный потенциал в отношении экономии

энергетических ресурсов (в 8…10 раз), снижения потерь с окалиной (в 40…50 раз),

повышения производительности работы персонала (в 5…10 раз), уменьшения выбросов

парникового газа (водяные пары, углекислый газ, закись азота, метанв 10…20 раз)

при ощутимом снижении капитальных затрат на строительство [5].

Рис.

2. Сравнениетехнологических схем производства полосовогопроката [6].

Рис. 3. Схема установки CASTRIP

1

– ковш; 2 – промежуточный ковш; 3 – промежуточное устройство; 4 – сопла; 5 –

разливочные валки; 6 – «горячая камера»; 7 – тянущие валки; 8 – клеть горячей

прокатки; 9 – зона охлаждения; 10 – ножницы; 11 – направляющие ролики; 12 –

моталки [7].

Стальная полоса выявилась не только намного дешевле,

но и с лучшими механическими свойствами. Вместе с тем, данная

технологияпозволяет применять более дешевый низкокачественный лом.

Таблица 1

Основные технические характеристики литейно-прокатного агрегата

CASTRIP в Crawfordsville

|

Разливочная машина: |

|

|

Длина (центр турели –

моталка № 2), м |

58,68 |

|

Вместимость ковша, т |

110 |

|

Вместимость

промежуточного ковша, т |

18 |

|

Диаметр разливочных

валков, мм |

500 |

|

Максимальная ширина

полосы, мм |

1345 |

|

Сталь |

Низкоуглеродистая, раскисленная Mn и

Si |

|

Толщина полосы, мм |

0,76–1,8 |

|

Скорость разливки,

м/мин |

80 типичная, макс. 120 |

|

Масса рулона, т (макс.) |

25 |

|

Прокатный стан |

Одноклетьевой |

|

Размеры рабочих валков,

мм |

475×2050 |

|

Размеры опорных валков,

мм |

1550×2050 |

|

Усилия при прокатке, MН

(макс.) |

30 |

|

Зона

охлаждения |

10 форсунок сверху и снизу |

|

Моталки, т |

2×40, с временными захлестывателями |

|

Внутренний диаметр рулона, мм |

762 |

|

Годовая производительность (при 91 % выхода годного), тыс. т/год |

540 |

Таким образом, строительство микрометаллургических заводов имеет ряд

преимуществ, которые обусловлены

использованием новейших технологических процессов и агрегатов совместно с

небольшим объемом производства, их строительство будет способствовать развитию

региональной инфраструктуры, создавать дополнительные рабочие места,

обеспечивать финансовые поступления в местный бюджет.

Список использованных источников:

1. Запускалов Н. Мини Металлургические Заводы [Електронний ресурс] / Н.

Запускалов. – 2013. – Режим доступу : http://www.rusmet.ru/promnews/show/62567/Mini_Metallurgicheskie_Zavody

2.

Проектирование и строительство металлургического

мини-завода. Модернизация металлургических производств [Електронний ресурс]. –

Режим доступу : http://www.metmashengineering.ru/services/decisions/33/

3.

Ганжин В. Технология XXI века. Перспективы России

[Електронний ресурс] / В. Ганжин, Ю. Киселёв // Эско. – 2005. – Режим доступу :

http://journal.esco.co.ua/2005_5/art70.htm

4.

Технология Castrip доказала свою эффективность

[Електронний ресурс]. – Режим доступу : http://www.web-standart.net/magaz.php?aid=8024

5.

Смирнов А. Н. Современные технологии получения

тонкого листа и полосы методами непрерывного литья [Електронний ресурс] / А. Н.

Смирнов. – 2010. – Режим доступу : http://uas.su/conferences/2010/50let/25/00025.php

6.

Металлургические микрозаводы [Електронний ресурс].

– 2017. – Режим доступу : http://11mz.ru/informatsiya/novosti-chyornoj-metallurgii-rossii/metallurgicheskie-mikrozavody.html

7.

The Castripprocess [Електронний ресурс]. – Режим

доступу : http://www.castrip.com/Process/process.html

8.

Тимошпольский В. И. Микро-заводы / В. И. Тимошпольский,

В. К. Шелег, А. Б. Стеблов // ЗАО Ред Акция. – 2004. – № 2. – С. 51.