К. т. н. Боровець В. М, к. т. н. Савчин Б. М., Боровець Я. В.

Національний

університет «Львівська політехніка», Україна

ЗАПОБІГАННЯ ПАКЕТУВАННЯ ПЛОСКИХ ДЕТАЛЕЙ В ПРОЦЕСІ

ВIБРООБРОБКИ

Впровадження прогресивних технології обробки деталей

вільним обробляючим середовищем обмежується деякими фізичними факторами

пов’язаними із злипанням оброблюваних деталей та їх пакетуванням в обробляючому

середовищі‚ тому є актуальне вивчення закономірностей динамічної взаємодії

робочих частинок і оброблюваних деталей під час знаходження їх в вібруючому

резервуарі машини.

Основним фактором вібраційної обробки є відносна

швидкість руху обробляючих частинок і оброблюваних деталей‚ величина якої

визначає швидкість і якість вібраційної обробки. Дана швидкість залежить від

коефіцієнта демпферування насипного середовища [1]‚ який залежить від пружних

властивостей‚ товщини шару‚ співвідношення товщини шарів‚ величини і формами

обробляючих частинок‚ кількості робочої рідини в контейнері‚ внутрішнього тертя

в середовищі та інших факторів. Кінетика взаємодії плоских деталей із робочим

середовищем відрізняється від точкової взаємодії деталей із просторовою формою.

Сумарна сила взаємодії деталей із робочим середовищем направлена по нормалі до

поверхні деталі. Величина цієї сили буде залежати від взаємного розташування

деталей в робочому середовищі та їх положення відносно стінок робочої камери.

Така передача руху зменшує продуктивність‚ оскільки знімання металу з деталі

значно зменшується у віддалених шарах обробляючого середовища та деталях

утворивши пакети. Тому питання вивчення величини такої взаємодії є актуальним у

питанні розробки засобів запобігання пакетування плоских деталей.

Фізичний зміст процесу вібраційної обробки полягає в

тому‚ що при русі контейнера вверх‚ спочатку здійснюється ущільнення і пружне

стискання шару середовища біля стінки‚ тобто при переміщенні стінки на величину

амплітуди шар ущільнюється і зменшується, а наступний шар отримує імпульс

тільки при умові‚ що величина ущільнення є меншою від амплітуди коливань. Збільшенням

величини амплітуди та частоти коливань контейнера можна досягнути збільшення

зусилля взаємодії. Інтенсивність руху робочого середовища суттєво залежить від

відстані частинок відносно стінок робочої камери. Із збільшенням цієї відстані

амплітуда коливань частинок зменшується [2]. Для збільшення продуктивності

машин доцільно збільшувати об’єм робочої камери за рахунок довжини контейнера.

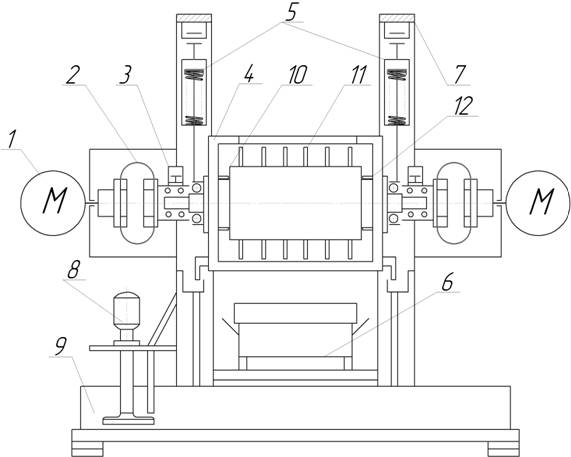

Згідно проведеного аналізу [3, 4] обробку деталей доцільно

здійснювати в машинах з циліндричною робочою камерою. Пропонована машина

складається з робочої камери 4, на торцях якої закріплені дебалансні

віброзбудники 3, які через еластичні муфти отримують обертовий рух від

електродвигунів 1. Пружна амортизаційна підвіска 5 забезпечує зменшення

передачі коливань від робочої камери на раму 7. Розділення робочого середовища

і оброблених деталей відбувається за допомогою сепаратора 6 розташованого в

нижній частині машини. Подача

оброблюваних рідин здійснюється насосом 8 з резервуара 9.

В процесі вiброабразивної обробки плоскі деталі можуть

злипатись i складатись в пакети, а також прилипати до стінок робочої камери. В

результаті деталі, що знаходяться в пакетах не обробляються. Як показали

проведені спостереження така властивість пакетування найбільше зустрічається

під час обробки дрібних деталей спiвмiрних із розмірами абразивних робочих тіл.

Причина цього явища стає зрозумілою, якщо розглядати

модель хаотичного руху робочого середовища сумісно з оброблюваними деталями де

найбільш імовірними є три випадки. Перший - оброблювана деталь знаходиться в

оточені робочих тіл; другий - деталь знаходиться поблизу стінки контейнера;

третій - деталь знаходиться поблизу такої ж деталі. В першому випадку робочі

тіла наносять удари по оброблюваннiй деталі із всіх сторін i сумарний імпульс

буде рівний нулю в результаті чого деталь буде переміщатись разом із робочим

середовищем. В другому випадку по оброблюваній деталі наносять удари частини

робочого середовища, що знаходиться з боку стінки камери i з боку об’єму, де

значно більша кількість частинок, і відповідно число ударів буде більшим, а

рівнодіюча цих сил буде направлена в сторону стінки камери. Таким чином

оброблювані деталі, що попадають в процесі обробки біля стінок камери будуть

притискатись до стінок. Приблизно такий же характер взаємодії оброблюваних

деталей, що знаходяться в середині об’єму камери i якщо такі деталі орієнтовані

одна до одної паралельно, то вони будуть під дією ударів робочих тіл взаємно

наближатись.

Рис. 1. Конструктивна схема

вібромашини

Отже виходячи з вищевикладеного видно, що плоскі

деталі в процесі вiброобробки мають властивість створювати пакети стабільність

яких залежить від дії сил ударів робочих тіл і дії сил адгезії, що залежить від

складу робочого середовища. Якщо до складу робочого середовища входить рідина,

що змочує поверхні оброблюваних деталей, то такі робочі середовища сприятимуть

підвищенню стійкості пакетів.

Застосування більшості рідин сприяє злипанню деталей.

Вiброобробка в сухому абразиві практично повністю нівелює вплив пакетування,

оскільки деталі, що зібрались у пакети в

середині об’єму камери, при круговому русі потоку робочого середовища з

деталями виходять на поверхню i на поверхні пакети розсипаються. Проте обробка

в сухому абразиві не завжди є достатньо-продуктивною із-за

"засалювання" абразивних робочих тіл.

Одним із перспективних методів обробки плоских деталей

є обробка в пластинчатому наповнювачі, який по формі був би близьким до форми

оброблюваних деталей, що очевидно, запобігало б пакетуванню тільки одних деталей.

В даному випадку деталі i абразивні тіла створювали б спільні пакети, а інтенсивність обробки не знизилася

б. Недолік такого методу в тому, що операція розділення деталей від абразивних

тіл є складною i важко піддається автоматизації.

Отже ефективними методами запобігання процесів

пакетування є встановлення механічних засобів розбивки пакетів та створення

спеціальних технологічних прийомів

вiброобробки плоских деталей.

Застосування механічних засобів руйнування пакетів [5]

в процесів вiброобробки базуються на тому, що обробляюче середовище з деталями

під час переміщення в робочій камері «пересiюються», проходячи через певні

перегородки, що встановлюються в камері. Стержні, через які просіюються

абразивні тіла з деталями, розміщуються консольно на пружинах з можливістю їх

вібрації, що інтенсифікує процес просіювання.

Інтенсифікувати процес розділення можна застосувавши

спеціальні пристрої з обкатником 12 на якому

встановлені рамка 10 з решітками 11. В процесі вiброобробки обкатник з

решіткою 11 здійснює обертовий рух навколо осі камери вібромашини в

протилежному напрямку до руху робочого середовища. При такому взаємному русі

решітки i наповнювача з деталями, останні в процесі вiброобробки більш

інтенсивно просіюються через решітку, що сприяє розрушенню пакетів.

Рідинні середовища, які вводяться в робочу камеру з

метою iнтенсифiкацiї обробки i промивки, здебільшого сприяють злипанню

оброблюваних деталей. В зв’язку з тим нами проводились дослідження впливу

рідких робочих середовищ на процес пакетування плоских деталей.

Як відомо інтенсивність вібраційної обробки i її

якість в значній мірі залежить від фiзико-хiмiчних властивостей рідких

середовищ. Найбільш перспективними з даної точки зору є розчини

поверхнево-активних речовин. Причому з поверхнево-активних речовин вибрані ті які

мають низькі адгезійні властивості, до

яких належать синтанол, тринатрiфосфат, спирти, олеїнова кислота та інші.

Враховуючи екологічну безпечність нами застосовувались синтанол i три-натрій

фосфат [3]. Робочі розчини готовили двохкомпонентними з вмістом синтанолу 0,3 -

0,5 г/л i тринатрiфосфату 1 - 3 г/л. Випробування проводились в діапазоні

коливань контейнера вiд 1 до

Як показали дані дослідження, застосування водних

розчинів поверхнево-активних речовин дозволяє вести вiброобробку плоских

деталей, при цьому пакети деталей, що утворюються в процесі вiброобробки легко

руйнуються.

Список використаних джерел:

1. Бабичев А. П. Вибрационная обработка деталей / А. П. Бабичев. – М. :

Машиностроение, 1974. – 134 с.

2. Бабичев А. П., Зеленцов Л. К., Самодумский Ю. М. Конструирование и эксплуатация

вибрационных станков для обработки деталей / А. П. Бабичев, Л. К. Зеленцов, Ю. М. Самодумский.

– Ростов-на-Дону : Издательство ростовского

университета, 1981.

3. Бурштейн И. Е., Балицкий В. В.,

Духовский А. Ф. Обемная вибрационная

обработка / И. Е. Бурштейн,

В. В. Балицкий,

А. Ф. Духовский.

– М. :

Университет технического прогресса НТО, Машпром,

1981.

4. Карташов И. Н., Шаинский М. Е., Власов В. А.

Обработка деталей свободными абразивами в вибрирующих резервуарах / И. Н. Карташов,

М. Е. Шаинский, В. А. Власов. – К. :

Вища школа, 1975. – 188 с.

5. Карташов И. Н. Обработка

деталей свободными абразивами в вибрирующих резервуарах / [И. Н. Карташов, М. Е. Шаинский, В. А. Власов и др.]. – К. : Вища школа, 1975. – 188 с.