Наши конференции

В данной секции Вы можете ознакомиться с материалами наших конференций

II МНПК "Спецпроект: анализ научных исследований"

II МНПК"Альянск наук: ученый ученому"

I Всеукраинская НПК"Образовательный процесс: взгляд изнутри"

II НПК"Социально-экономические реформы в контексте европейского выбора Украины"

III МНПК "Наука в информационном пространстве"

III МНПК "Спецпроект: анализ научных исследований"

I МНПК "Качество экономического развития"

III МНПК "Альянс наук: ученый- ученому"

IV МНПК "Социально-экономические реформы в контексте интеграционного выбора Украины"

I МНПК "Проблемы формирования новой экономики ХХI века"

IV МНПК "Наука в информационном пространстве"

II МНПК "Проблемы формирования новой экономики ХХI века"

I НПК "Язык и межкультурная коммуникация"

V МНПК "Наука в информационном пространстве"

II МНПК "Качество экономического развития"

IV МНПК "Спецпроект: анализ научных исследований"

ІІІ НПК "Образовательный процесс: взгляд изнутри"

VI МНПК "Социально-экономические реформы в контексте интеграционного выбора Украины"

МНПК «Проблемы формирования новой экономики ХХI века»

IV МНПК "Образовательный процесс: взгляд изнутри"

IV МНПК "Современные проблемы инновационного развития государства"

VI МНПК «Наука в информационном пространстве»

IV МНПК "Проблемы формирования новой экономики ХХI века"

II МНПК студентов, аспирантов и молодых ученых "ДЕНЬ НАУКИ"

VII МНРК "Социально-экономические реформы в контексте интеграционного выбора Украины"

VI МНПК "Спецпроект: анализ научных исследований"

VII МНПК "Наука в информационном пространстве"

II МНК "Теоретические и прикладные вопросы филологии"

VII МНПК "АЛЬЯНС НАУК: ученый - ученому"

IV МНПК "КАЧЕСТВО ЭКОНОМИЧЕСКОГО РАЗВИТИЯ: глобальные и локальные аспекты"

I МНПК «Финансовый механизм решения глобальных проблем: предотвращение экономических кризисов»

I Международная научно-практическая Интернет-конференция «Актуальные вопросы повышения конкурентоспособности государства, бизнеса и образования в современных экономических условиях»(Полтава, 14?15 февраля 2013г.)

I Международная научно-практическая конференция «Лингвокогнитология и языковые структуры» (Днепропетровск, 14-15 февраля 2013г.)

Региональная научно-методическая конференция для студентов, аспирантов, молодых учёных «Язык и мир: современные тенденции преподавания иностранных языков в высшей школе» (Днепродзержинск, 20-21 февраля 2013г.)

IV Международная научно-практическая конференция молодых ученых и студентов «Стратегия экономического развития стран в условиях глобализации» (Днепропетровск, 15-16 марта 2013г.)

VIII Международная научно-практическая Интернет-конференция «Альянс наук: ученый – ученому» (28–29 марта 2013г.)

Региональная студенческая научно-практическая конференция «Актуальные исследования в сфере социально-экономических, технических и естественных наук и новейших технологий» (Днепропетровск, 4?5 апреля 2013г.)

V Международная научно-практическая конференция «Проблемы и пути совершенствования экономического механизма предпринимательской деятельности» (Желтые Воды, 4?5 апреля 2013г.)

Всеукраинская научно-практическая конференция «Научно-методические подходы к преподаванию управленческих дисциплин в контексте требований рынка труда» (Днепропетровск, 11-12 апреля 2013г.)

VІ Всеукраинская научно-методическая конференция «Восточные славяне: история, язык, культура, перевод» (Днепродзержинск, 17-18 апреля 2013г.)

VIII Международная научно-практическая Интернет-конференция «Спецпроект: анализ научных исследований» (30–31 мая 2013г.)

Всеукраинская научно-практическая конференция «Актуальные проблемы преподавания иностранных языков для профессионального общения» (Днепропетровск, 7–8 июня 2013г.)

V Международная научно-практическая Интернет-конференция «Качество экономического развития: глобальные и локальные аспекты» (17–18 июня 2013г.)

IX Международная научно-практическая конференция «Наука в информационном пространстве» (10–11 октября 2013г.)

К.т.н. Горбачев Л.А.

ВКГТУ им. Д. Серикбаева

Дефектообразования в структурах стали при циклическом нагружении

При циклическом нагружении некоторых металлов в равновесном состоянии (углеродистые стали, медь, поликристаллы свинца [1] и др.) на микроструктурах появляются темные образования – пятна. В начальной стадии они появляются в виде отдельных мелких потемнений, которые при дальнейшем, особенно к началу разрушения, могут распространяться на все зерно и занимать значительную часть деформированного участка.

На рис. 1 показана температурно-кинетическая кривая усталости, на которой указаны точки наблюдения и микроструктуры, соответствующие этим точкам; штриховые линии и римские цифры на кривой – разбивка по периодам усталостного разрушения.

В работе [2] было предложено рассматривать процесс усталостного разрушения состоящим из следующих периодов:

1. Инкубационный.

2. Период активного образования полос скольжения.

3. Период локального накопления повреждений и изменений, полученных в течение первого и второго периодов.

4. Период развития и роста магистральной трещины.

5. Период разрушения образца. Длительность этого периода для образцов малого сечения незначительна.

Из данных рис. 1 можно видеть, что после завершения стадии активного образования полос скольжения (точка наблюдения 2) новые полосы не появляются, зато рельефность и плотность темных образований постепенно возрастает, достигая максимума к концу третьего периода (точка 3)

1

1 2

2 3

3

Рис. 1. Кинетическая кривая усталости и снимки микроструктур, соответствующих точкам наблюдения на кривой

Изучению этого явления посвящено значительное количество работ, например [3], однако полной ясности о причинах и природе этих образований нет.

Ранее [4] была предложена предположительная трактовка причин возникновения и развития этих пятен:

Это – зерна и их участки, находящиеся под воздействием наиболее высоких циклических напряжений, что вызывает их активное циклическое деформирование, обуславливая их нагрев, который может способствовать окислению этих микрообъемов. Вероятно, эти образования имеют ту же природу, что и разрыхления вдоль полос скольжения. Они весьма интенсивно проявляются на кипящей стали, особенностью которой является высокая пластичность и содержание кислорода. Поэтому интенсивность этих образований может быть связана с газонасыщенностью металла, тем более что эти пятна образуются и при испытаниях в вакууме [5].

В данной работе анализировалась микроструктура пластинчатых образцов – сталь 08кп (С= 0,05 – 0,12%; Mn = 0,25 – 0,50%; Si = 0,03%), рабочее сечение – 1 х 10 мм Циклическое нагружение – знакопеременным изгибом с частотой нагружения 2800 цикл/мин на установке с постоянной амплитудой размаха [6]

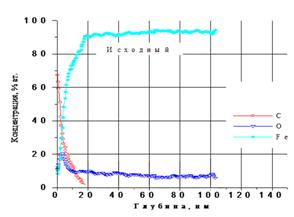

Оже-спектрография. На рис. 2 показаны результаты оже-спектрографии в виде графиков концентраций элементов по глубине исходного и деформированного образца.

Рис. 2. Ож-спектрограммы концентрации элементов по глубине

Сопоставительный анализ этих графиков показывает, что после циклического деформирования содержание железа у поверхности уменьшилось, а содержание углерода увеличилось.

Это должно обозначать, что в результате диффузионных процессов углерод переместился в более нагретый приповерхностный слой, где смог бы прореагировать с компонентами сплава – кислородом и железом.

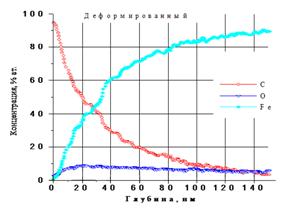

На рис. 3 представлены результаты сканирования поверхностей исходного (слева) и деформированного образцов пучком диаметром 1 мкм и участок сканирования (снимок выполнен с монитора оже-спектрометра, при примерно шестидесятикратном увеличении).

Рис. 3. Оже-спектрограммы сканироваиия поверхностей исходного (слева) и деформированного образца

На основании данных рис. 3 можно заключить:

- абсолютная симметричность (зеркальность) расположения графиков углерода и железа может свидетельствовать об их четком химическом взаимодействии;

- на деформированном образце активизировался и кислород, при этом максимальным пикам на графиках железа и углерода соответствуют «всплески» активности кислорода;

- по мере приближения сканирующего пучка к усталостной трещине, где деформация достигает наибольшего значения, расхождение между линиями железа и углерода увеличивается.

Все это дает основание считать, что при циклических нагрузках в металлах протекают сложные физико-химические процессы с возможным образованием новых соединений.

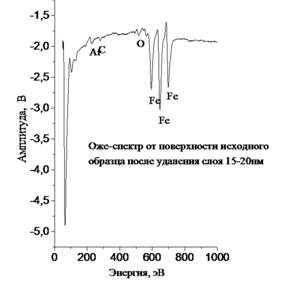

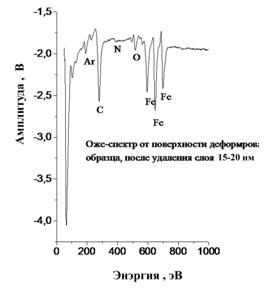

На рис. 4 показаны оже-спектры от поверхностей исходного и деформированного образцов. Из сопоставления этих спектров можно заключить, что амплитуда оже-линий углерода и кислорода на деформированном образце увеличилась, что демонстрирует и подтверждает более высокое содержание этих элементов в приповерхностной области по сравнению с исходным образцом.

Рис. 4. Оже-спектры от поверхностей исходного и деформированного образцов

Точные измерения амплитуды оже-линии железа показали, что и она незначительно, но все же несколько уменьшилась, что свидетельствует об уменьшении его концентрации в приповерхностной области деформированного участка.

Если предположить, что часть атомов железа вступила во взаимодействие с атомами кислорода и углерода, то такая убыль будет малозаметной – содержание углерода в стали 08кп не превышает 0,08 %, а кислорода и того меньше. Тем более, что из данных рис.1 видно, что пятна-образования занимают незначительную часть деформированной поверхности.

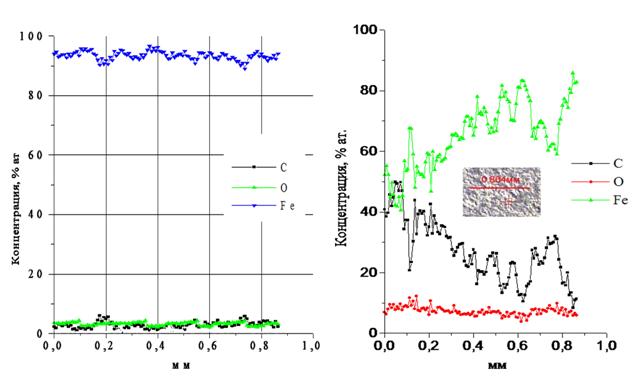

Результаты исследования рентгенофлюоресцентным методом. Одним из параметров рентгенофлюоресцентного метода является регистрация изменения отношения интенсивностей эмиссионных линий одной серии [7].

Метод позволяет по отношению интегральной интенсивности К ? линий рентгеновского спектра к интегральной интенсивности К ? судить о форме нахождения атомов в твердом теле.

Были измерены энергетические спектры, которые представлены на рис.6 и рассчитаны отношения Fe К ? 1,2 / Fe К ? 1,2 .

Получены следующие результаты. На исходном образце это отношение равно 7.0677624 ± 0,0005, а на деформированном 7.025773 ± 0,0005. Отличие в полученных результатах превышает погрешность измерений и свидетельствует об изменении химического состояния (валентности) атомов железа в деформированном образце.

Это может означать, часть атомов железа вступила в физико-химическое взаимодействие с компонентами материала образца. Незначительное расхождение в пиках деформированного (на рис. 5 – штриховая линия) и исходного образца объясняется несоизмеримостью концентрации содержания железа и остальными компонентами - углерода и кислорода.

Рис. 5. Энергетические спектры деформированного и исходного образцов

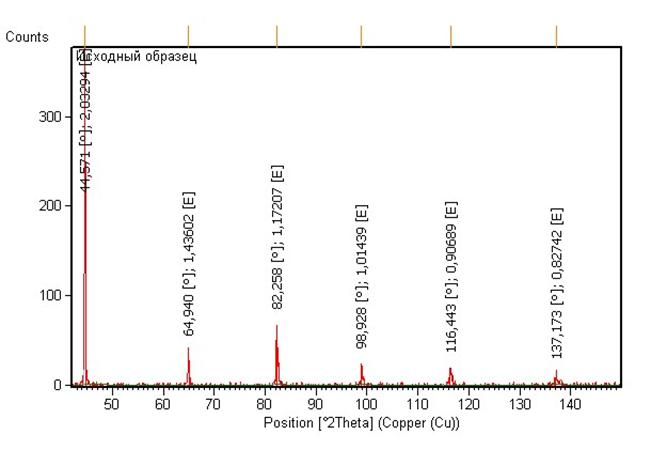

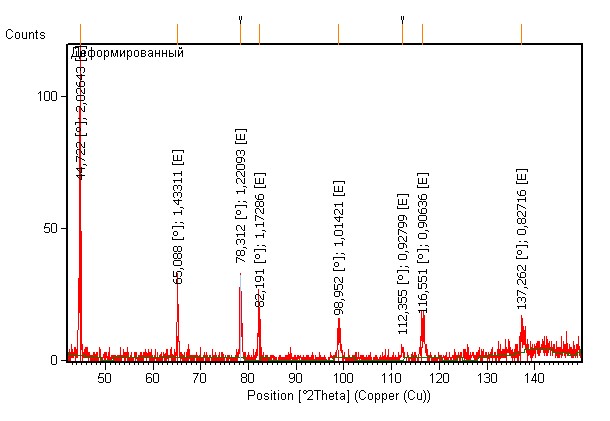

Результаты рентгенодифракционного анализа. Для уточнения результатов, изложенных выше, на дифрактометре Дрон-3 был выполнен рентгено-диракционный анализ исходной и деформированной поверхности образца. Анализ дифрактограмм выявил, что на дифрактограмме деформированного образца кроме интенсивных рефлексов ?- Fe появились новые слабые линии. Фазовый анализ этих линий по картотеке АСТМ показал, что наиболее подходит по межплоскостным расстояниям соединение C 2 FeO 4 (оксалат железа).

Учитывая значимость этого вывода в трактовке процессов кинетики усталости – для образования соединения, идентифицированного на дифрактометре Дрон-3, требуются температуры порядка 600 – 800 0 С, в то время как разогрев образца перед разрушением не превышал 1,5 0 С – признано целесообразным уточнить эти результаты на дифрактометре новейшей модификации – X ’ Pert PRO PANanalitical (Голландия).

Параметры съемки: диапазон угла дифракции - 42?150 0 , размер шага – 0,05 0 , скорость – 0,05 0 /сек., U = 40 кВ, I = 40 м А; излучатель – медь.

На рис. 6 показана дифрактограмма исходного образца. Из рисунка следует, что она имеет вид, характерный для ? – Fe : линии ? – Fe (110), ? – Fe (200), ? – Fe (211), ? – Fe (220), ? – Fe (310).

Рис. 6. Дифрактограмма исходного образца

На дифрактограмме деформированного участка образца (рис. 7) кроме линий, характерных для ? – Fe , появились две новые линии (две «вилочки» вверху дифрактограммы), что демонстрирует и подтверждает образование новых фаз. Идентификация этих фаз по данным International Centre for Data Diffraction (© 2007) показала, что они содержат следующие соединения: карбонат железа (FeCO 3 , характеристические линии при 78.3036 и 112.7988 0 ) и оксалат железа (C 2 FeO 4 , характеристическая линия при 78.0749 0 ).

Рис. 7. Дифрактограмма деформированного образца

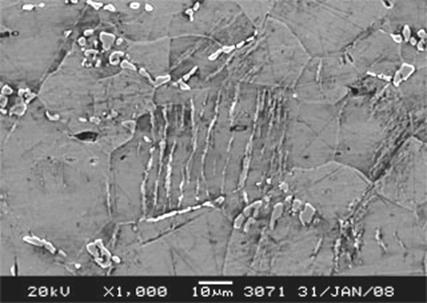

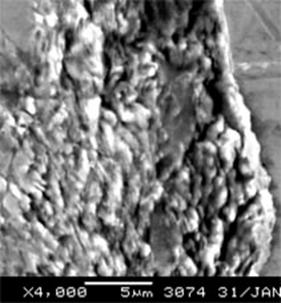

Электронно-микроскопический анализ. Эти образования с применением оптической микроскопии достаточно хорошо изучены, поэтому представляет интерес их изучение при больших увеличениях. На рис. 8 (а, б, в) приведены снимки этих структур, выполненных на РЭМ JSM – 6510.

Для стали 08кп по ГОСТ 5640 – 59 допускается наличие структурно-свободного цеменцита Fe 3 C . На рис. 1, позиция 1, они просматриваются в виде отдельных включений (в центре рис. 1, позиция 1) и в виде клоний-скоплений по границам зерна (в нижней части снимка). На рис. 8, а показан их вид и расположение при большом увеличении.

Выялвленнные образования располагаются по полосам скольжения, что и объясняет увеличение их ширины в процессе циклического нагружения (рис. 8, б в центре снимка, в обрамлении включений остаточного цементита),

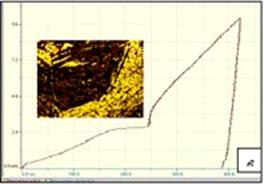

На темных пятнах (рис. 8, в) они образуют сплошной массив с наличием пустот. При измерении твердости на нанотвердомере NHN – SAX -000 X при нагрузке P m = 10 mN индентер как бы «проваливается» (рис. 8, г) – площадка на диаграмме рис. 8, г. Это означает, что индентируется рыхлая мелкодисперсная смесь этих образований. При этом их твердость примерно в два раза ниже твердости исходного зерна ( H v 163 и 303 соответственно).

На основании изложенного выше можно предположить, что в процессе циклического деформирования в плоскостях скольжения вследствие циклического трения может происходить отделение микрочастиц металла и под воздействием высоких температур в субмикрообъемах создаются условия для протекания химических реакций с образованием выявленных новых фаз.

Рис. 8. Микроструктуры стали 08кп:

а – структурно-свободный цементит Fe 3 C ;

б – фазы вдоль полос скольжения;

в – структура темного пятна;

г – темное пятно с диаграммой твердости.

Несмотря на то, что влияние температуры на результаты усталостных испытаний хорошо известно, тем не менее, тепловые эффекты, возникающие в самом материале при циклических нагрузках, изучены мало.

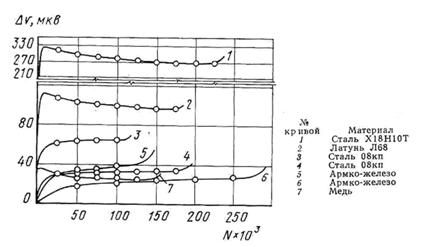

Вид температурно-кинетических кривых усталости зависит от вида кристаллической решетки. На рис. 9 показаны температурно-кинетические кривые усталости для различных материалов [8]. Из данных рисунка следует,что температурно-кинетические кривые для ГЦК-металлов являются зеркальным отражением кривых для металлов ОЦК.

Рис. 9. Кинетические кривые усталости

Нужно отметить, что кривые, косвенно описывающие процесс усталости (температурная, внутреннего трения, петли механического гистерезиса и т.д.), имеют качественно идентичный характер.

Роль тепловых процессов при циклических нагрузках можно проиллюстрировать следующим примером.

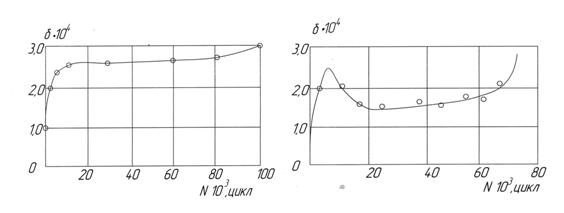

На рис. 10 показаны результаты по усталостному испытанию изменения внутреннего трения образцов из стали 50 с охлаждением и без него при прочих равных условиях [9].

Рис. 10. Результаты испытания с охлаждением и без охлаждения образца

Из сопоставительного анализа кривых следует, что в обычных условиях – без охлаждения – кинетическая кривая имеет вид, характерный для ОЦК-металлов, а при охлаждении приобретает форму кривой для металлов ГЦК. Представляется, что данный пример является весьма убедительным доказательством влияния внутренних тепловых явлений на процесс усталости. Что касается образования новых фаз, отмеченных в данной работе, то их образование может быть обусловлено действием тепловых флуктуаций.

Вывод. Образование в исследуемой стали новых фаз при циклическом деформировании не вызывает сомнений. Условиями их образований может быть циклическое трение в плоскостях скольжения интенсивно деформируемых зерен с возможным отделением отдельных субмикроструктурных частиц металла, и под воздействием высоких температур в субмикрообъемах создаются условия для химических реакций.

Этот факт уточняет представления о процессах, связанных с усталостью.

Литература:

1. Панин В.Е., Елсукова Т.Ф., Панин А.В., Кузина О.Ю., Кузнецов П.В. / Физическая мезомеханика. - 2004. - 7 2. - С. 5–17.

2. Горбачев Л.А., Лебедев Т.А., Маринец Т.К. О периодах процесса усталостного разрушения//Журнал прикладной механики и технической физики. - 1970. - № 5. - С.133-136.

3. Гурьев А.В., Столяров Г.Ю. Развитие полос скольжения на поверхности стали при усталостных испытаниях// Известия АН СССР. Металлы. - 1967. - № 3. - С. 133-136.

4. Горбачев Л.А. Исследование кинетики усталостного разрушения температурным методом: Автореф. …канд. дис. - Л., 1971. - 18 с.

5. Лозинский М.Г. Применение метода высокотемпературной металлографии для исследования закономерностей изменения строения металлов и сплавов в процессе испытаний на усталость. В сб.: «Прочность металлов при циклических нагрузках».- М.: Наука, 1967, с. 44-55.

6. Горбачев Л.А., Лебедев Т.А., Маринец.Т.К. Исследование кинетики усталостного разрушения температурным методом// Труды Ленинградского политехнического института. - 1970. - № 314. - С. 128-133.

7. Веригин А.А. Энергодисперсионный рентгеноспектральный анализ. Применение в промышленности: Монография. - Томск: Изд-во ТомГУ, 2005. - 241 с.

8. Горбачёв Л.А. Об уравнении усталости при стационарном режиме нагружения//Заводская лаборатория. - 1972. - № 12. - С.1500-1503.

9. Харитонов Н.И., Никольский Н.Н, Дронов В.С. Исследование накопления микропластических деформаций при циклическом нагружении среднеуглеродистых сталей//Проблемы прочности. - 1972. - № 9. - С. 44-48.